Aktiivsüsi (AC) viitab kõrge süsinikusisaldusega materjalidele, millel on kõrge poorsus ja sorptsioonivõime, mida toodetakse puidust, kookospähkli koortest, kivisöest ja käbidest jne. AC on üks sageli kasutatavaid adsorbente, mida kasutatakse erinevates tööstusharudes arvukate saasteainete eemaldamiseks veest ja õhust. Kuna AC sünteesitakse põllumajandussaadustest ja jäätmetest, on see osutunud suurepäraseks alternatiiviks traditsiooniliselt kasutatavatele taastumatutele ja kallitele allikatele. AC valmistamiseks kasutatakse kahte põhiprotsessi: karboniseerimist ja aktiveerimist. Esimeses protsessis allutatakse lähteained kõrgetele temperatuuridele vahemikus 400–850 °C, et eemaldada kõik lenduvad komponendid. Kõrge temperatuur eemaldab lähteainest kõik mittesüsinikkomponendid, näiteks vesiniku, hapniku ja lämmastiku gaaside ja tõrvade kujul. See protsess annab kõrge süsinikusisaldusega, kuid väikese pindala ja poorsusega sütt. Teine etapp hõlmab aga eelnevalt sünteesitud süte aktiveerimist. Pooride suuruse suurenemist aktiveerimisprotsessi käigus saab jagada kolmeks: varem ligipääsmatute pooride avamine, uute pooride teke selektiivse aktiveerimise teel ja olemasolevate pooride laiendamine.

Soovitud pinna ja poorsuse saavutamiseks kasutatakse aktiveerimiseks tavaliselt kahte meetodit: füüsikalist ja keemilist. Füüsikaline aktiveerimine hõlmab karboniseeritud söe aktiveerimist oksüdeerivate gaaside, näiteks õhu, süsinikdioksiidi ja auru abil kõrgetel temperatuuridel (vahemikus 650–900 °C). Süsinikdioksiidi eelistatakse tavaliselt selle puhta olemuse, hõlpsa käsitsemise ja kontrollitava aktiveerimisprotsessi tõttu umbes 800 °C juures. Süsinikdioksiidi aktiveerimisega saavutatakse auruga võrreldes suurem pooride ühtlus. Füüsikaliseks aktiveerimiseks on aur aga süsinikdioksiidiga võrreldes palju eelistatum, kuna see võimaldab toota suhteliselt suure pinnaga süsinikdioksiidi. Vee väiksema molekuli suuruse tõttu toimub selle difusioon söe struktuuris tõhusalt. Auruga aktiveerimine on leitud olevat umbes kaks kuni kolm korda suurem kui sama konversiooniastmega süsinikdioksiidiga aktiveerimine.

Keemiline meetod hõlmab aga eelkäija segamist aktiveerivate ainetega (NaOH, KOH ja FeCl3 jne). Need aktiveerivad ained toimivad nii oksüdeerijate kui ka dehüdreerivate ainetena. Selle meetodi puhul viiakse karboniseerimine ja aktiveerimine läbi samaaegselt suhteliselt madalamal temperatuuril (300–500 °C) võrreldes füüsikalise meetodiga. Selle tulemusel toimub pürolüütiline lagunemine, mille tulemuseks on parema poorse struktuuri laienemine ja kõrge süsiniku saagis. Keemilise meetodi peamised eelised füüsikalise meetodi ees on madal temperatuurinõue, suure mikropoorsusega struktuurid, suur pindala ja minimeeritud reaktsiooniaeg.

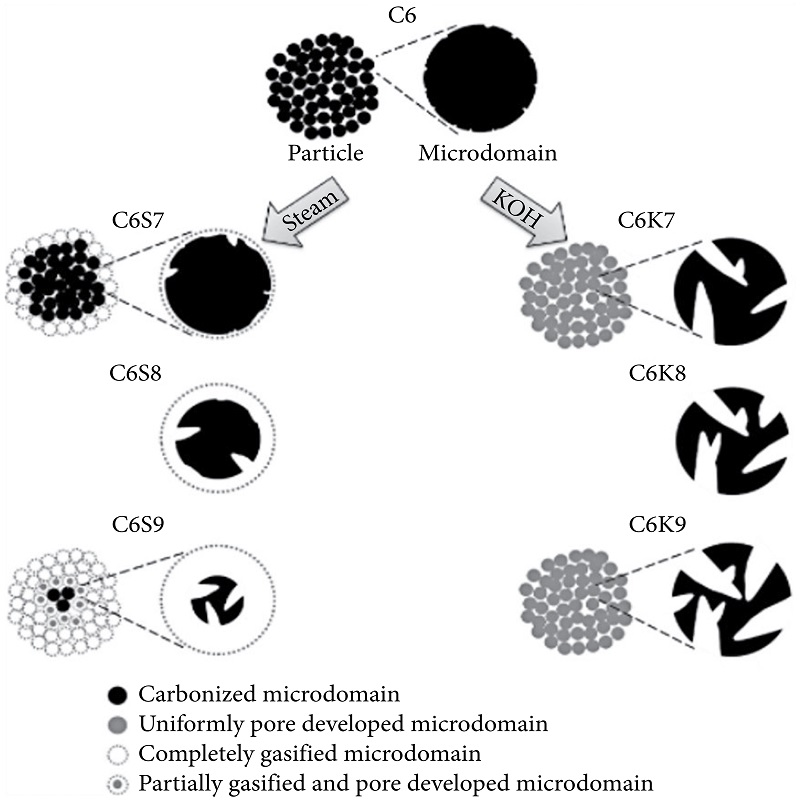

Keemilise aktiveerimise meetodi paremust saab selgitada Kimi ja tema kaastöötajate [1] pakutud mudeli abil, mille kohaselt aktiivses vaigus leidub mitmesuguseid sfäärilisi mikrodomeene, mis vastutavad mikropooride moodustumise eest. Teisest küljest tekivad mikrodomeenidevahelistes piirkondades mesopoorid. Eksperimentaalselt moodustasid nad fenoolipõhisest vaigust aktiivsütt keemilise (KOH abil) ja füüsikalise (auru abil) aktiveerimise teel (joonis 1). Tulemused näitasid, et KOH aktiveerimise teel sünteesitud aktiivsel vaigul oli suur pindala, 2878 m2/g, võrreldes auru aktiveerimise teel saadud 2213 m2/g-ga. Lisaks leiti, et muud tegurid, nagu pooride suurus, pindala, mikropooride maht ja keskmine pooride laius, olid KOH aktiveeritud tingimustes paremad kui auru aktiveerimisel.

Auruga aktiveerimise (C6S9) ja KOH aktiveerimise (C6K9) teel valmistatud AC erinevused, selgitatud mikrostruktuuri mudeli abil.

Sõltuvalt osakeste suurusest ja valmistusmeetodist saab seda jagada kolme tüüpi: jõul töötav vahelduvvool, granuleeritud vahelduvvool ja helmes-vahevvool. Jõul töötav vahelduvvool moodustatakse peentest graanulitest, mille suurus on 1 mm ja keskmine läbimõõt on vahemikus 0,15–0,25 mm. Granuleeritud vahelduvvool on suhteliselt suurem ja selle välispind on väiksem. Granuleeritud vahelduvvoolu kasutatakse erinevates vedel- ja gaasifaasi rakendustes, olenevalt nende mõõtmete suhtest. Kolmas klass: helmes-vahevvool sünteesitakse tavaliselt naftapigist läbimõõduga 0,35–0,8 mm. See on tuntud oma kõrge mehaanilise tugevuse ja madala tolmusisalduse poolest. Oma sfäärilise struktuuri tõttu kasutatakse seda laialdaselt fluidiseeritud kihi rakendustes, näiteks vee filtreerimisel.

Postituse aeg: 18. juuni 2022