Aktiveeritud süsiniku töötlemise protseduur koosneb tavaliselt karboniseerimisest, millele järgneb taimse päritoluga süsinikku sisaldava materjali aktiveerimine. Karboniseerimine on kuumtöötlus temperatuuril 400–800 °C, mis muundab tooraine süsinikuks, minimeerides lenduvate ainete sisaldust ja suurendades materjali süsinikusisaldust. See suurendab materjali tugevust ja loob esialgse poorse struktuuri, mis on süsiniku aktiveerimiseks vajalik. Karboniseerimistingimuste reguleerimine võib lõpptoodet oluliselt mõjutada. Kõrgem karboniseerimistemperatuur suurendab reaktsioonivõimet, kuid samal ajal vähendab olemasolevate pooride mahtu. See pooride mahu vähenemine on tingitud materjali kondenseerumise suurenemisest kõrgematel karboniseerimistemperatuuridel, mis annab tulemuseks mehaanilise tugevuse suurenemise. Seetõttu on oluline valida õige protsessitemperatuur, mis põhineb soovitud karboniseerimisproduktil.

Need oksiidid difundeeruvad süsinikust välja, mille tulemuseks on osaline gaasistamine, mis avab eelnevalt suletud poorid ja arendab edasi süsiniku sisemist poorset struktuuri. Keemilise aktiveerimise käigus reageerib süsinik kõrgel temperatuuril dehüdreeriva ainega, mis eemaldab süsiniku struktuurist suurema osa vesinikust ja hapnikust. Keemiline aktiveerimine ühendab sageli karboniseerimise ja aktiveerimise etapi, kuid need kaks etappi võivad protsessist olenevalt toimuda ka eraldi. KOH kasutamisel keemilise aktiveeriva ainena on leitud suuri pindalasid, mis ületavad 3000 m2/g.

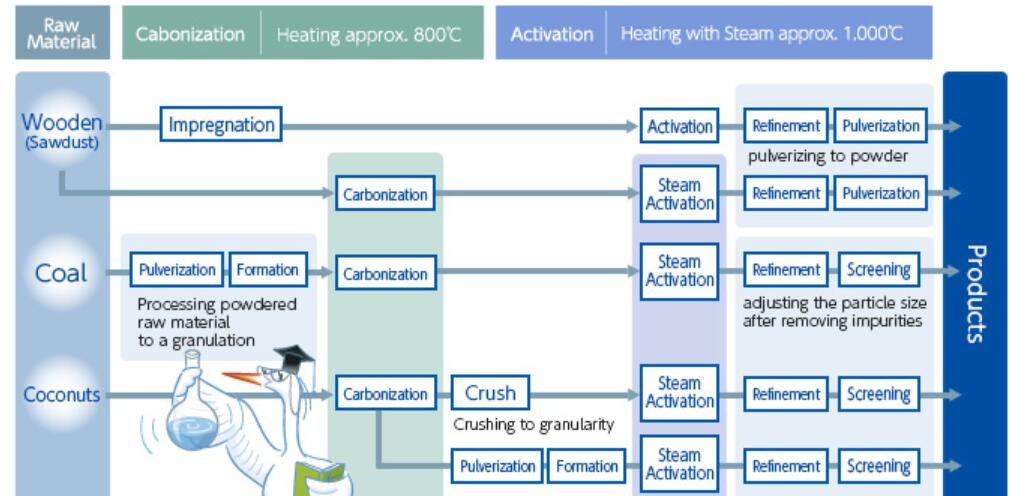

Aktiivsüsi erinevatest toorainetest.

Lisaks sellele, et aktiivsüsi on adsorbent, mida kasutatakse paljudel erinevatel eesmärkidel, saab seda toota paljudest erinevatest toorainetest, mis teeb sellest uskumatult mitmekülgse toote, mida saab toota paljudes erinevates piirkondades, olenevalt saadaolevast toorainest. Mõned neist materjalidest hõlmavad taimekestasid, puuviljaluusid, puitmaterjale, asfalti, metallkarbiide, süsinikmusta, reoveejäätmeid ja polümeerijääke. Erinevat tüüpi kivisütt, mis juba eksisteerib süsiniku kujul ja millel on arenenud pooride struktuur, saab edasi töödelda aktiivsöe saamiseks. Kuigi aktiivsütt saab toota peaaegu igast toorainest, on kõige kulutõhusam ja keskkonnasõbralikum toota aktiivsütt jäätmetest. Kookospähklikoortest toodetud aktiivsöel on näidatud olevat suur mikropooride maht, mis teeb sellest kõige sagedamini kasutatava tooraine rakendustes, kus on vaja suurt adsorptsioonivõimet. Saepuru ja muud puitjäätmed sisaldavad ka tugevalt arenenud mikropoorseid struktuure, mis sobivad hästi gaasifaasist adsorptsiooniks. Aktiivsöe tootmine oliivi-, ploomi-, aprikoosi- ja virsikukividest annab väga homogeensed adsorbendid, millel on märkimisväärne kõvadus, kulumiskindlus ja suur mikropooride maht. PVC-jääke saab aktiveerida, kui eelnevalt HCl eemaldatakse, ja tulemuseks on aktiivsüsi, mis on hea metüleensinise adsorbent. Aktiivsüsi on toodetud isegi rehvijäätmetest. Et eristada laia valikut võimalikke lähteaineid, on vaja hinnata pärast aktiveerimist saadud füüsikalisi omadusi. Lähteaine valimisel on olulised järgmised omadused: pooride eripind, pooride maht ja pooride mahu jaotus, graanulite koostis ja suurus ning süsiniku pinna keemiline struktuur/iseloom.

Õige prekursori valimine õige rakenduse jaoks on väga oluline, sest prekursorimaterjalide varieerimine võimaldab kontrollida süsiniku pooride struktuuri. Erinevad prekursorid sisaldavad erinevas koguses makropoore (> 50 nm), mis määravad nende reaktsioonivõime. Need makropoorid ei ole adsorptsiooniks efektiivsed, kuid nende olemasolu võimaldab aktiveerimise ajal mikropooride loomiseks rohkem kanaleid. Lisaks pakuvad makropoorid adsorbeeruvatele molekulidele rohkem teid mikropoorideni jõudmiseks adsorptsiooni ajal.

Postituse aeg: 01.04.2022